Des exigences du client au résultat du projet

Gérer le contenu du projet, c’est s’intéresser à l’élaboration progressive et méthodique du résultat du projet, en partant du besoin exprimé par le client pour aboutir au produit final accepté par ce même client. Le domaine de gestion du contenu constitue la colonne vertébrale du projet. Tous les autres domaines ( gestion du temps, gestion des ressources, gestion des couts, communication…) soutiennent la gestion du contenu comme mes muscles donnent force et mouvement au squelette.

Gérer le contenu du projet, c’est s’intéresser à l’élaboration progressive et méthodique du résultat du projet, en partant du besoin exprimé par le client pour aboutir au produit final accepté par ce même client. Le domaine de gestion du contenu constitue la colonne vertébrale du projet. Tous les autres domaines ( gestion du temps, gestion des ressources, gestion des couts, communication…) soutiennent la gestion du contenu comme mes muscles donnent force et mouvement au squelette.

Cliquez sur la barre de titre pour voir le contenu de la leçon

La gestion du contenu du projet

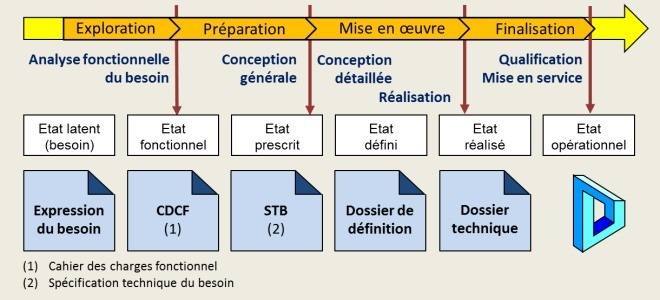

Le schéma ci-contre montre les différentes étapes du processus de gestion du contenu. Nous allons, dans cette leçon, décrire ces étapes et les documents associés à chacune d’elles. Commençons par présenter les 6 états successifs dans lesquels va successivement se trouver le produit, à savoir les états Latent, Fonctionnel, Spécifié, Défini, Réalisé, puis enfin Vivant.

Le schéma ci-contre montre les différentes étapes du processus de gestion du contenu. Nous allons, dans cette leçon, décrire ces étapes et les documents associés à chacune d’elles. Commençons par présenter les 6 états successifs dans lesquels va successivement se trouver le produit, à savoir les états Latent, Fonctionnel, Spécifié, Défini, Réalisé, puis enfin Vivant.– État latent. En tout début de projet le produit n’existe que sous la forme d’un besoin identifié. c’est l’état latent.

– État fonctionnel . A l’issue de l’analyse fonctionnelle qui sera l’objet de la prochaine leçon, le besoin est entièrement et précisément décrit sous la forme du cahier des charges fonctionnel (CDCF). A ce stade on sait précisément …….. Pour lire la suite souscrivez un abonnement PREMIUM ou si vous êtes déjà abonné connectez-vous

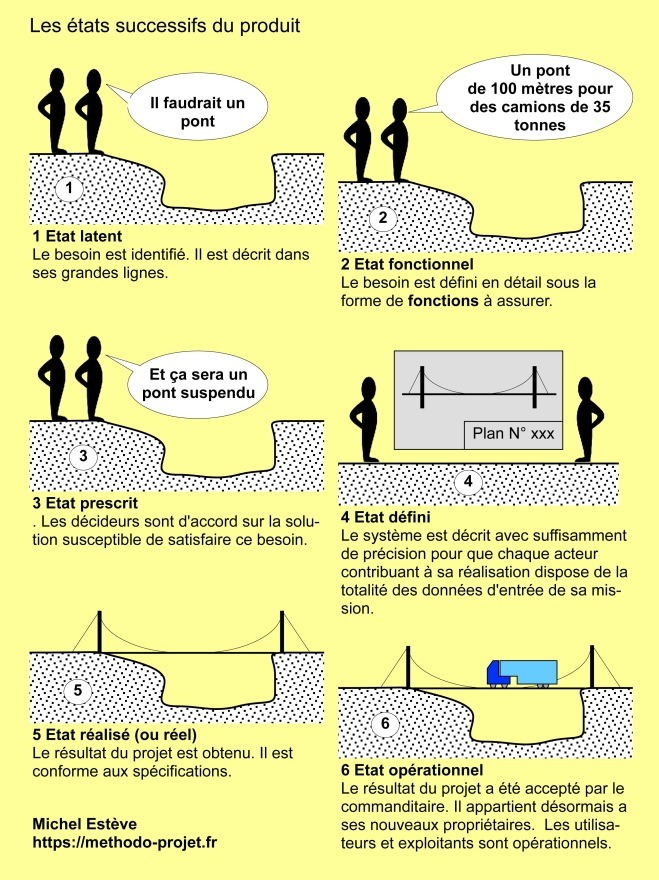

Voici une illustration de ce qui vient d’être décrit de façon un peu théorique. Prenons la construction du pont qui doit franchir un ravin. Les commentaires des dessins parlent d’eux-même. Le concept « pont » passe bien par les six phases de vie : Le constat d’un besoin (état latent). La liste des fonctions à satisfaire (état fonctionnel). Le choix des solutions (état prescrit). La description du produit (état défini). Le pont lui-même (état réalisé). Et enfin le pont en exploitation (état opérationnel).

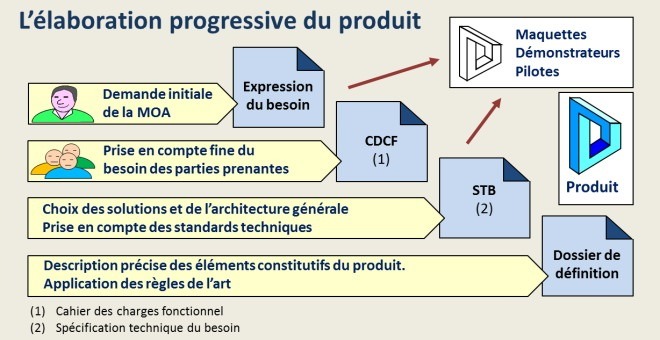

Voici une illustration de ce qui vient d’être décrit de façon un peu théorique. Prenons la construction du pont qui doit franchir un ravin. Les commentaires des dessins parlent d’eux-même. Le concept « pont » passe bien par les six phases de vie : Le constat d’un besoin (état latent). La liste des fonctions à satisfaire (état fonctionnel). Le choix des solutions (état prescrit). La description du produit (état défini). Le pont lui-même (état réalisé). Et enfin le pont en exploitation (état opérationnel). Voici ci-contre une vision à peine différente de la précédente. Elle apporte deux éclairages supplémentaires : D’abord l’importance des parties prenantes, avec au premier rang le maître d’ouvrage et les futurs utilisateurs du produit. Beaucoup de projets échouent à cause d’une prise en compte insuffisante des attentes de ces acteurs. Toute équipe de projet qui travaillerait sans rencontres fréquentes et ouvertes avec le maître d’ouvrage ou à défaut son représentant irait irrémédiablement à l’échec. Ce phénomène est tellement connu qu’il porte un nom : l’effet tunnel. De même le manque d’attention aux attentes les plus fines des utilisateurs, mêmes non exprimées ou mal exprimées, est toujours lourdement sanctionné. Deuxième aspect à retenir de ce schéma, l’intérêt qu’il y a à réaliser très tôt des maquettes puis des prototypes, seule façon de vérifier que l’on avance bien vers le bon résultat.

Voici ci-contre une vision à peine différente de la précédente. Elle apporte deux éclairages supplémentaires : D’abord l’importance des parties prenantes, avec au premier rang le maître d’ouvrage et les futurs utilisateurs du produit. Beaucoup de projets échouent à cause d’une prise en compte insuffisante des attentes de ces acteurs. Toute équipe de projet qui travaillerait sans rencontres fréquentes et ouvertes avec le maître d’ouvrage ou à défaut son représentant irait irrémédiablement à l’échec. Ce phénomène est tellement connu qu’il porte un nom : l’effet tunnel. De même le manque d’attention aux attentes les plus fines des utilisateurs, mêmes non exprimées ou mal exprimées, est toujours lourdement sanctionné. Deuxième aspect à retenir de ce schéma, l’intérêt qu’il y a à réaliser très tôt des maquettes puis des prototypes, seule façon de vérifier que l’on avance bien vers le bon résultat.dans la leçon « Centrer l’attention sur l’utilisateur avec l’approche fonctionnelle ».

L’analyse fonctionnelle est une discipline très connue, parfaitement codifiée et documentée, et qui plus est enseignée dans toutes les filières techniques. Nous n’en présenterons ici qu’un bref résumé.

Pour comprendre les termes d’approche fonctionnelle ou d’analyse fonctionnelle il suffit de savoir que ces expressions font référence aux fonctions du produit. Une fonction du produit est un service que doit rendre ce produit. Par exemple un instrument d’écriture doit laisser sur le papier une trace visible. Peu importe à ce stade que cette trace soit due à la présence d’encre ou de graphite dans cet instrument. Le choix entre encre et graphite sera fait plus tard de façon à faire le meilleur compromis entre les différentes fonctions attendues et le coût engendré par ce choix.

L’approche fonctionnelle est une posture intellectuelle très saine, qui consiste, face à un problème, à raisonner d’abord en terme de fonctions pour ne rechercher les solutions que dans un deuxième temps.

L’analyse fonctionnelle (on devrait dire l’analyse fonctionnelle du besoin) est une démarche construite qui vise, pour un produit donné, à identifier et décrire la totalité des fonctions attendues de ce produit. L’analyse fonctionnelle du besoin s’achève par la rédaction du Cahier Des Charges Fonctionnel (CDCF).

Citons pour être complet le cas particulier des produits de série destinés à être commercialisés vers un large public. Dans ce cas l’analyse fonctionnelle du besoin doit être précédée d’une étude de marché, elle-même consignée dans un Cahier des charges marketing (CDCM)

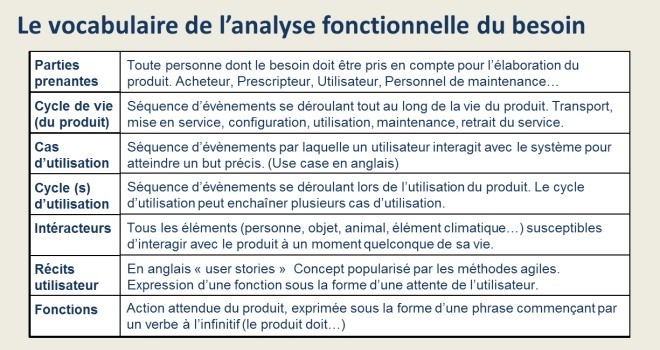

Il existe un vocabulaire spécifique de l’analyse fonctionnelle du besoin. Le tableau ci-contre en montre un petit aperçu. Les définitions données dans le tableau se suffisent à elles-mêmes. Insistons seulement sur un aspect maintes fois constaté par l’auteur de ces lignes à l’occasion de missions de conception de produits innovants : Les petites et grandes catastrophes qui accompagnent le lancement de produits nouveaux sont très souvent dues à l’oubli d’un interacteur (voir la définition du tableau) lors de l’examen du cycle de vie du produit. Voici quelques exemple : Un insecte minuscule qui pénètre dans les détecteurs d’incendie et déclenche des alarmes intempestives rendant l’ensemble de l’installation inutilisable. Dans l’industrie automobile, les perturbations électromagnétiques provenant de la voie ferrée qui déclenchent les airbags des véhicules circulant sur la voie rapide voisine. Industrie automobile toujours, le liquide du lave-glace qui détruit le plastique des objets placés sur le toit du véhicule. Les exemples sont innombrables mais l’explication est toujours la même : les plus petites causes entrainent les plus grands effets.

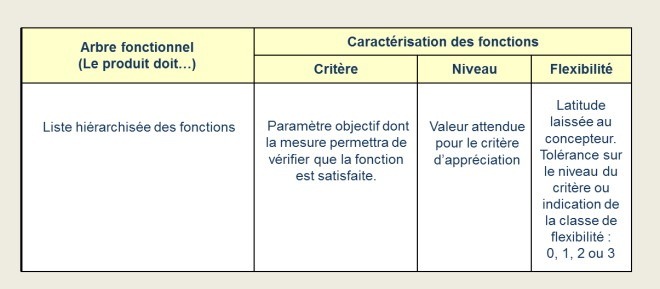

Il existe un vocabulaire spécifique de l’analyse fonctionnelle du besoin. Le tableau ci-contre en montre un petit aperçu. Les définitions données dans le tableau se suffisent à elles-mêmes. Insistons seulement sur un aspect maintes fois constaté par l’auteur de ces lignes à l’occasion de missions de conception de produits innovants : Les petites et grandes catastrophes qui accompagnent le lancement de produits nouveaux sont très souvent dues à l’oubli d’un interacteur (voir la définition du tableau) lors de l’examen du cycle de vie du produit. Voici quelques exemple : Un insecte minuscule qui pénètre dans les détecteurs d’incendie et déclenche des alarmes intempestives rendant l’ensemble de l’installation inutilisable. Dans l’industrie automobile, les perturbations électromagnétiques provenant de la voie ferrée qui déclenchent les airbags des véhicules circulant sur la voie rapide voisine. Industrie automobile toujours, le liquide du lave-glace qui détruit le plastique des objets placés sur le toit du véhicule. Les exemples sont innombrables mais l’explication est toujours la même : les plus petites causes entrainent les plus grands effets. L’élaboration du cahier des charges fonctionnel (CDCF) a été formalisée en 1991 par l’AFNOR dans la norme NF X 50-151. Le cahier des charges fonctionnel traduit la demande de l’utilisateur, il doit être rédigé dans un langage et avec des termes compréhensibles par celui-ci et par tous les autres acteurs du projet. Le cahier des charges fonctionnel décrit le besoin en terme de fonctions à assurer par le produit. Il est rédigé en termes d’obligation de résultat et ne doit donc pas évoquer les solutions à mettre en œuvre ni les dispositifs qui réaliseront les fonctions. La rédaction du CDCF demande une grande rigueur formelle.

L’élaboration du cahier des charges fonctionnel (CDCF) a été formalisée en 1991 par l’AFNOR dans la norme NF X 50-151. Le cahier des charges fonctionnel traduit la demande de l’utilisateur, il doit être rédigé dans un langage et avec des termes compréhensibles par celui-ci et par tous les autres acteurs du projet. Le cahier des charges fonctionnel décrit le besoin en terme de fonctions à assurer par le produit. Il est rédigé en termes d’obligation de résultat et ne doit donc pas évoquer les solutions à mettre en œuvre ni les dispositifs qui réaliseront les fonctions. La rédaction du CDCF demande une grande rigueur formelle.Le CDCF est contextuel : qui dit nouveau projet dit nouveau CDCF, ce qui n’est pas contradictoire avec le fait d’utiliser le retour d’expérience des projets antérieurs pour gagner du temps et éviter des oublis. La rédaction du CDCF devrait toujours être un travail de groupe impliquant toutes les parties prenantes du projet, y compris et surtout les futurs utilisateurs.

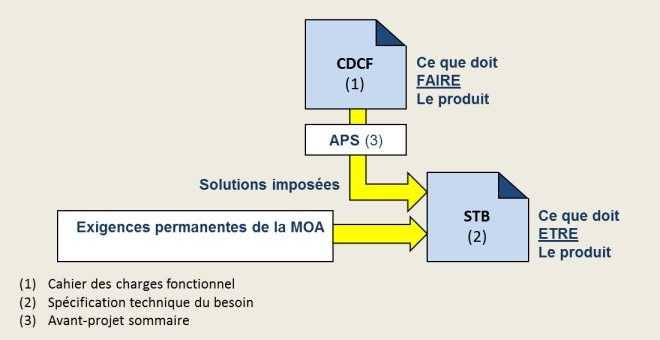

– La spécification technique du besoin (STB) est le document contractuel établi par le demandeur et par lequel il exprime son besoin. Ce document regroupe les spécifications fonctionnelles et les exigences techniques. Une spécification fonctionnelle est la description détaillée de la façon dont une exigence fonctionnelle (correspondant à une fonction du CDCF) doit être prise en compte. Rappelons que les exigences fonctionnelles sont contextuelles c’est à dire qu’elles diffèrent d’un projet à l’autre. A l’opposé une entreprise en position de maîtrise d’ouvrage a toujours des exigences permanentes : par exemple sa charte graphique ou le modèle d’automate programmable qu’elle a choisi comme standard interne. Ces exigences permanentes méritent d’être consignées dans un cahier des charges technique (CDCT) qui lors de chaque projet sera pris « sur étagère » et intégré à la STB. Le CDCT est un document permanent, il est juste enrichi au fil du temps par le retour d’expérience des projets passés.

– La spécification technique du besoin (STB) est le document contractuel établi par le demandeur et par lequel il exprime son besoin. Ce document regroupe les spécifications fonctionnelles et les exigences techniques. Une spécification fonctionnelle est la description détaillée de la façon dont une exigence fonctionnelle (correspondant à une fonction du CDCF) doit être prise en compte. Rappelons que les exigences fonctionnelles sont contextuelles c’est à dire qu’elles diffèrent d’un projet à l’autre. A l’opposé une entreprise en position de maîtrise d’ouvrage a toujours des exigences permanentes : par exemple sa charte graphique ou le modèle d’automate programmable qu’elle a choisi comme standard interne. Ces exigences permanentes méritent d’être consignées dans un cahier des charges technique (CDCT) qui lors de chaque projet sera pris « sur étagère » et intégré à la STB. Le CDCT est un document permanent, il est juste enrichi au fil du temps par le retour d’expérience des projets passés.Voici ce que peut être le plan-type d’une …….. Pour lire la suite souscrivez un abonnement PREMIUM ou si vous êtes déjà abonné connectez-vous

De l’idée au produit final, l’indispensable validation du concept

Les produits ne naissent pas tels qu’on les trouve dans le commerce. Je me souviens d’une discussion d’ingénieurs dans le bureau d’études d’un grand groupe automobile français. La maquette objet des discussions était un assemblage de cartons d’emballage figurant l’avant d’un véhicule. La colonne de direction était faite du manche d’un balai emprunté à la femme de ménage. Ceci était le tout début d’un long processus de conception qui serait suivi de nombreuses réalisations ultérieures avant d’aboutir peut-être à votre propre voiture…

Quelques points de vocabulaire

Voici la liste des différents objets (matériels ou virtuels) que l’on est susceptible de réaliser tout au long du projet d’innovation pour valider, pas à pas, les choix de conception. L’énumération part du plus simple, du plus économique et du plus éloigné du futur produit, jusqu’au plus élaboré réalisé à grands frais.

– Croquis, rough, esquisse, singe… La plupart du temps, le premier début de représentation du futur produit s’élabore en quelques secondes avec ce que l’on a sous la main en réunion : du papier, des crayons de couleur, une paire de ciseaux ou au mieux de la gomme « Patafix » pour des objets en trois dimensions. Il ne faut pas négliger cette étape : elle permet aux participants (en tout cas les plus habiles d’entre eux) de faire comprendre leur vision du futur produit bien mieux que ne permettraient des mots. Ces réalisations portent le nom de croquis, de rough (brouillon en anglais), d’esquisses ou de singe pour les silhouettes réalisées en papier découpé.

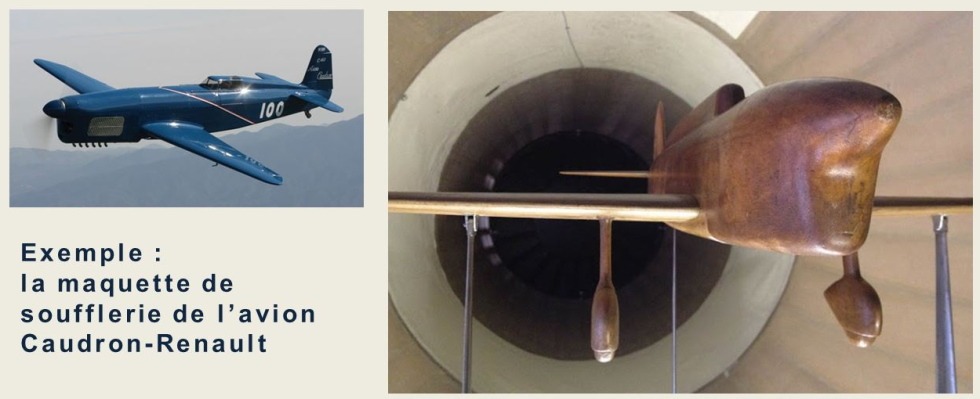

– La maquette est une représentation simplifiée du futur produit, destinée à effectuer les premières vérifications avant de poursuivre le développement. On distingue les maquettes d’aspect destinées à se faire une idée de l’apparence du produit, et les maquettes fonctionnelles qui permettent de valider tout ou partie des choix techniques. Pour des ouvrages de grandes dimensions, la maquette peut être à échelle réduite. Depuis l’apparition des logiciels de conception assistée par ordinateur (CAO) on réalise des maquettes virtuelles qui permettent de valider le design, la cinématique, la résistance mécanique ou encore le comportement dynamique. La maquette numérique permet souvent de réaliser ensuite un prototype par les techniques de prototypage rapide.

– La maquette est une représentation simplifiée du futur produit, destinée à effectuer les premières vérifications avant de poursuivre le développement. On distingue les maquettes d’aspect destinées à se faire une idée de l’apparence du produit, et les maquettes fonctionnelles qui permettent de valider tout ou partie des choix techniques. Pour des ouvrages de grandes dimensions, la maquette peut être à échelle réduite. Depuis l’apparition des logiciels de conception assistée par ordinateur (CAO) on réalise des maquettes virtuelles qui permettent de valider le design, la cinématique, la résistance mécanique ou encore le comportement dynamique. La maquette numérique permet souvent de réaliser ensuite un prototype par les techniques de prototypage rapide.– Le prototype. A la différence de la maquette, le prototype est strictement identique au futur produit. Sa particularité est d’être réalisé avec des moyens différents de ceux qui seront utilisés pour la production de série. La raison d’être du prototype est de permettre la validation de la conception avant de lancer la fabrication en série. Le prototype peut couter des centaines de fois plus cher que le produit de série, ce qui n’est pas un handicap lorsqu’il s’agit de vendre des millions de stylos, de téléphones ou de voitures.

– Un démonstrateur, ou pilote industriel est une installation de production réalisée à échelle réduite, permettant d’expérimenter le fonctionnement d’un procédé industriel nouveau.

– La pré-série est constituée de produits en tout point identiques à ceux qui seront commercialisés. Le but est double : vérifier la capabilité des moyens de production de série et de tester l’utilisabilité des produits et leur acceptabilité, ceci en les confiant, en général gratuitement, à une clientèle sélectionnée.

Les outils de prototypage

Les métiers de la mécanique, du bêtiment et de l’informatique disposent d’une large panoplie d’outils de maquettage et de prototypage :

– Mécanique, mécatronique, plasturgie

Le maquettage manuel est encore largement répandu, notamment pour les maquettes d’aspect réalisées par exemple en mousse rigide ou en bois.

Le maquettage numérique a pris une grande place dans la plupart des industries. Des logiciels comme CATIA sont capables de gérer l’assemblage complet d’un avion de ligne, des centaines de concepteurs répartis sur toute la planète travaillant simultanément sur le modèle numérique.

L’usinage en commande numérique est largement utilisé pour fabriquer les pièces issues du modèle numérique.

La stéréolythographie et aujourd’hui les imprimantes 3D apportent également leur contribution à la réalisation de pièces prototypes

– Bâtiment

La conception assistée par ordinateur (CAO) a conquis le secteur du bâtiment depuis plusieurs dizaines d’allées. Plus récemment le concept de maquette BIM (pour Building Information Modeling) révolutionne le domaine de la construction en associant la maquette virtuelle les données techniques, le prix et même le planning de réalisation.

– Systèmes d’information (logiciels, internet)

De nombreuses applications dits de « wireframe » (maquette fonctionnelle) comme Balsamiq ou Invision permettent aux développeurs de maquetter leurs interfaces.

Le modèle de développement en cascade

Au cours de ces dernières décennies sont apparus des « modèles de développement » successifs, généralement prévus pour s’appliquer au domaine de l’informatique mais qui en pratique s’appliquent également aux projets technologiques, notamment à la conception des produits industriels. Voici une brève présentation des plus connus de ces modèles.

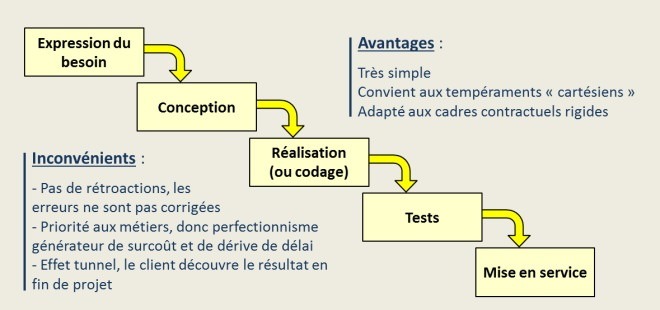

Le modèle en cascade découpe le projet en cinq séquences successives. A l’issue de chaque séquence un document est établi, qui constitue la feuille de route pour la séquence suivante. Ce modèle a l’avantage de la simplicité, mais il amène les différents acteurs à travailler « en silo », chacun appliquant les meilleures pratiques de son métier, sans que quiconque se préoccupe de savoir si le perfectionnisme qui en découle est bien utile ou si au contraire il ne va pas nuire au délai et au coût du projet et amener à produire une solution plus satisfaisante pour les ingénieurs qui l’ont créée que pour les utilisateurs qui auront à vivre avec.

Le modèle en cascade découpe le projet en cinq séquences successives. A l’issue de chaque séquence un document est établi, qui constitue la feuille de route pour la séquence suivante. Ce modèle a l’avantage de la simplicité, mais il amène les différents acteurs à travailler « en silo », chacun appliquant les meilleures pratiques de son métier, sans que quiconque se préoccupe de savoir si le perfectionnisme qui en découle est bien utile ou si au contraire il ne va pas nuire au délai et au coût du projet et amener à produire une solution plus satisfaisante pour les ingénieurs qui l’ont créée que pour les utilisateurs qui auront à vivre avec.Le modèle de développement en Vé

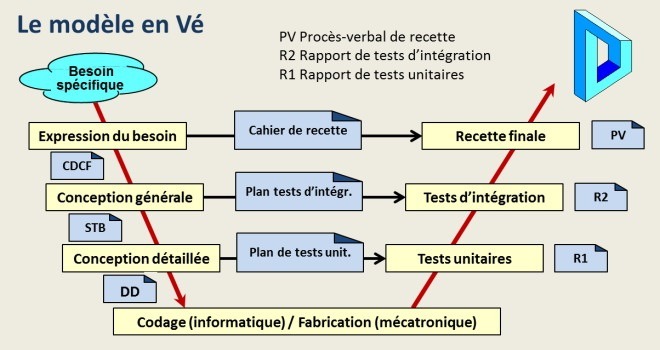

Le modèle en vé est le modèle de réalisation des systèmes hiérarchisés, c’est à dire décomposables en sous-systèmes, sous-sous-systèmes et ainsi de suite sur plusieurs niveaux. La partie descendante du cycle correspond aux phases de conception. La case inférieure correspond à la réalisation des éléments unitaires. La partie remontante correspond à l’intégration (assemblage). Les lignes horizontales figurent la vie des référentiels de recette, élaborés pendant la phase descendante pour être utilisés pendant la phase montante. Si ce modèle a initialement été imaginé pour le développement d’applications informatiques il s’applique tout aussi bien pour la conceptions de produits industriels comme un avion ou une machine de production.

Le modèle en vé est le modèle de réalisation des systèmes hiérarchisés, c’est à dire décomposables en sous-systèmes, sous-sous-systèmes et ainsi de suite sur plusieurs niveaux. La partie descendante du cycle correspond aux phases de conception. La case inférieure correspond à la réalisation des éléments unitaires. La partie remontante correspond à l’intégration (assemblage). Les lignes horizontales figurent la vie des référentiels de recette, élaborés pendant la phase descendante pour être utilisés pendant la phase montante. Si ce modèle a initialement été imaginé pour le développement d’applications informatiques il s’applique tout aussi bien pour la conceptions de produits industriels comme un avion ou une machine de production.Le modèle en spirale

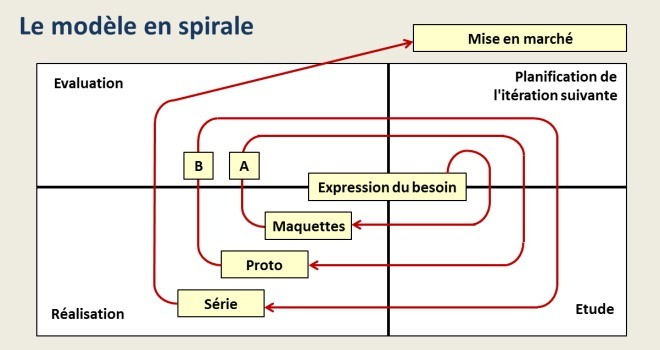

Le modèle en spirale convient aux produits destinés à être distribués à un large public, notamment la totalité des logiciels du marché. Comme pour le modèle en cascade il s’applique parfaitement aux produits de série de l’industrie. Il exprime le fait que ces produits sont élaborés par itérations successives avec à chaque itération la production d’un résultat de plus en plus proche du produit final. Ce résultat pourra être dans l’informatique une version alpha puis une version bêta et enfin la version commercialisable. Pour un produit industriel on produira successivement des maquettes (virtuelle puis physique), un prototype, une pré-série et enfin le produit qui sera commercialisé.

Le modèle en spirale convient aux produits destinés à être distribués à un large public, notamment la totalité des logiciels du marché. Comme pour le modèle en cascade il s’applique parfaitement aux produits de série de l’industrie. Il exprime le fait que ces produits sont élaborés par itérations successives avec à chaque itération la production d’un résultat de plus en plus proche du produit final. Ce résultat pourra être dans l’informatique une version alpha puis une version bêta et enfin la version commercialisable. Pour un produit industriel on produira successivement des maquettes (virtuelle puis physique), un prototype, une pré-série et enfin le produit qui sera commercialisé.– Les quatre quadrants de la spirale correspondent a des activités de nature différente :

1 identification

2 étude

3 réalisation

4 évaluation.

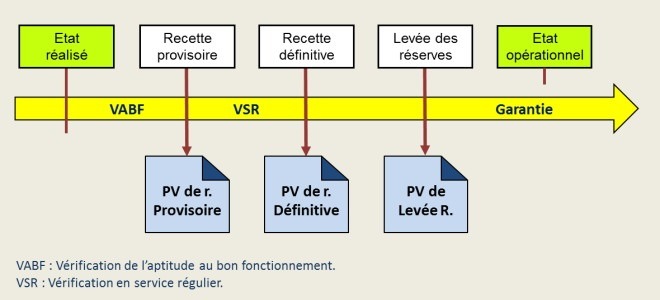

Nous avons vu que le document de référence du processus de gestion du contenu était la STB. Le produit sera réputé conforme lorsqu’il satisfera à toutes les exigences de ce document. Le protocole de recette (ou cahier de recette) définit pour chaque exigence les moyens qui seront mis en œuvre pour en valider la conformité, la procédure qui sera appliquée et le niveau de performance attendu. Le processus de validation se déroule habituellement en deux temps. Une première série de vérifications, appelée vérification de l’aptitude au bon fonctionnement (VABF), a lieu chez le fournisseur. Elle se conclut par la signature par les deux parties en présence (MOE et MOA) du procès-verbal de recette provisoire. La signature de ce document autorise la livraison et la mise en service pour essais du bien ou du logiciel. Vient alors la vérification en service régulier (VSR) qui a lieu dans les conditions normales d’utilisation. Si la recette définitive est signée, le bien ou le logiciel commence sa vie de produit.

Nous avons vu que le document de référence du processus de gestion du contenu était la STB. Le produit sera réputé conforme lorsqu’il satisfera à toutes les exigences de ce document. Le protocole de recette (ou cahier de recette) définit pour chaque exigence les moyens qui seront mis en œuvre pour en valider la conformité, la procédure qui sera appliquée et le niveau de performance attendu. Le processus de validation se déroule habituellement en deux temps. Une première série de vérifications, appelée vérification de l’aptitude au bon fonctionnement (VABF), a lieu chez le fournisseur. Elle se conclut par la signature par les deux parties en présence (MOE et MOA) du procès-verbal de recette provisoire. La signature de ce document autorise la livraison et la mise en service pour essais du bien ou du logiciel. Vient alors la vérification en service régulier (VSR) qui a lieu dans les conditions normales d’utilisation. Si la recette définitive est signée, le bien ou le logiciel commence sa vie de produit.Le transfert de propriété du produit

Notons que dans l’intérêt du projet les procès-verbaux (PV) de recette peuvent être signés même si la totalité des exigences ne sont pas satisfaites. Dans ce cas le représentant de la MOA note sur le PV les exigences non satisfaites, sous la forme de « réserves ». Lorsque le fournisseur aura apporté les modifications exigées, il y aura signature d’un procès-verbal de levée des réserves. C’est par ce procès-verbal de levée des réserves que la MOA indique officiellement son acceptation totale du produit dans son état actuel. Au plan juridique comme au plan opérationnel il y a transfert de propriété du produit. Si le contrat prévoit une période de garantie, celle-ci prend immédiatement effet.

Notons que dans l’intérêt du projet les procès-verbaux (PV) de recette peuvent être signés même si la totalité des exigences ne sont pas satisfaites. Dans ce cas le représentant de la MOA note sur le PV les exigences non satisfaites, sous la forme de « réserves ». Lorsque le fournisseur aura apporté les modifications exigées, il y aura signature d’un procès-verbal de levée des réserves. C’est par ce procès-verbal de levée des réserves que la MOA indique officiellement son acceptation totale du produit dans son état actuel. Au plan juridique comme au plan opérationnel il y a transfert de propriété du produit. Si le contrat prévoit une période de garantie, celle-ci prend immédiatement effet.

Le contenu et lea méthodologie de l’exposé me paraissent pertinents